在人造板制造过程中,原材料经过切削、干燥、施胶后,进入成形、预压和热压工艺,然后冷却后最终形成所需要的板材。其中热压工艺过程中,越来越多使用到连续平压技术,同另一种常用的多层周期热压技术相比较,有工艺调整灵活、裁边损失少、施胶量少等优点。

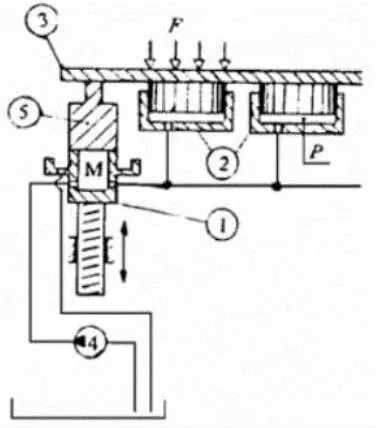

所谓连续平压,即如下图所示设备展示的功能。下图中机架内连续排布一系列油缸,油缸带动钢板完成下压动作。

根据板坯的材质、厚度、含水率、胶粘剂和热压温度等,可以试验得出不同的压力曲线、热压板挠度和分布区段。如加工16毫米的中密度板,可能压力区段分为5、4、3、2、1.5MPa等5个区段。每个压力区段要配合不同的热力参数,实现油缸的不同下压行程。因此,就需要 ,对油缸的下压动作进行控制,从而在不同压力区段内对板坯实现不同的下压行程。

为了安装方便,一般安装在油缸的外部,相互配合如下图(M——位移传感器;3——控制板;2——油缸;5——控制头):

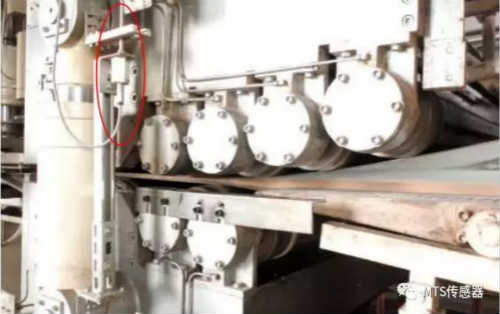

另外压机入口也需要使用 (如下图中红圈内设备),对上热板的半径进行连读的调节,从而使整套设备适应不同厚板和薄板的工艺要求,从而实现更加灵活的布局。

此外 也被用来控制辊筒的位置,对整套热压系统的工作状态做连续的监控,安装位置如下图红圈部分:

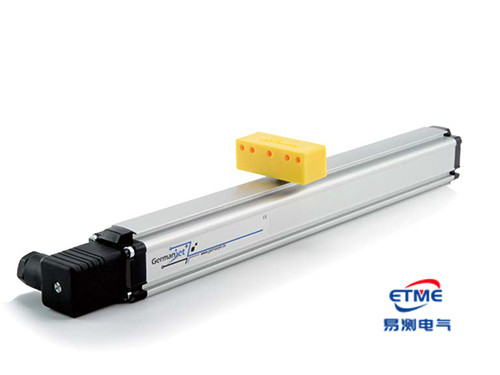

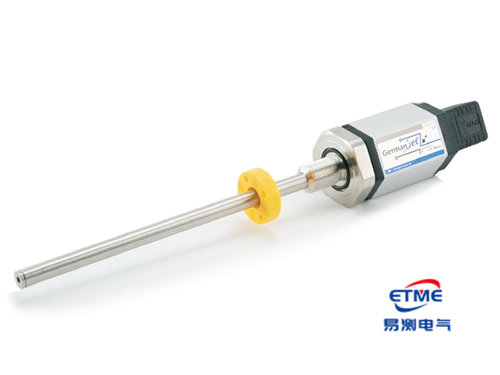

在上面的应用中,采用了内置式位移传感器和外置式位移传感器,主要有着如下技术优势:

高精度的测量保证了板材质量,木材厚度误差不超过0.1毫米。

位移传感器结构坚固,不受外界环境(如高温、木屑等)影响,保证了整套系统稳定连续运行。

Copyright © 2018 地址:深圳市宝安区松岗街道红星社区宏海大厦5楼 备案号:粤ICP备19052563号 网站地图(百度 / 谷歌)

技术支持: [ ]