机械自动化是现代机械发展的方向之一。液压技术是实现机械自动化的技术基础。液压缸作为液压系统的执行元件,它的成功运行是实现机械自动化的必备条件。随着液压技术的不断发展,许多常规设计已经满足不了现实的需要,越来越多的非常规设计应用到了技术的潮流中。所谓的非常规设计仅是在一定的时期内表现出来的技术特性,而不是永久性质的。

目前许多带 的液压缸的设计技术一般都是如下条件的几种设计情况:

1、位移传感器的量程大于液压缸的行程;

2、位移传感器的量程等于液压缸的行程;

3、位移传感器的量程小于液压缸的行程,在该情况下,位移传感器的量程与液压缸行程的差值不能大于30mm。

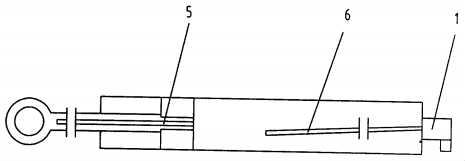

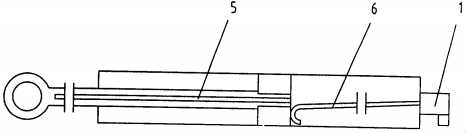

在上述的三种情况中,1和2可采用常用型设计,3采用一般常用型设计。当液压缸的行程远远大于传感器的量程时,上述三种常规设计方法就无法满足现实情况的需求了。如图1所示,将 1装在导杆6上,在工作过程中,导杆6由于自重产生弯曲,活塞杆5在回程的过程中,位移传感器1的导杆6由于自重的原因产生一定程度的下坠,如图2所示,以至于位移传感器1的导杆6无法进入固定在活塞杆5端部上的磁环孔,导杆6碰撞到活塞杆5端部而折弯成圆弧状态,最后导致机械事故。

为了克服上述缺点,本实用新型提供一种具有结构简单、加工容易、使用效果好的非常规带位移传感器的液压缸。

下面结合附图和实施例对本实用新型进一步说明。

图1是现有技术的结构示意图;

图2是现有技术导致机械事故时的分析结构图;

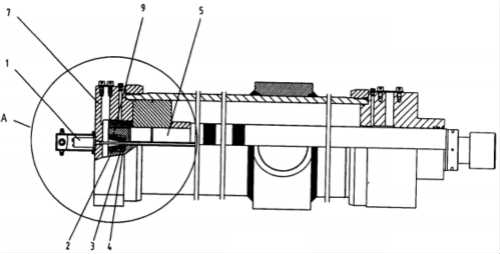

图3是本实用新型的结构示意图;

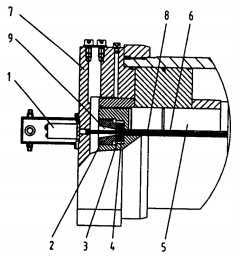

图4是图3中A部分的放大结构示意图。

图中:1- ,2-伺服环,3-伺服铜环,4-磁环,5-活塞杆,6-导杆,7-缸盖,8-感应杆,9-锥形导入孔。

参见图3和图4,一种非常规带 的液压缸,包括缸盖7和活塞杆5,在缸盖7上设有 1,该位移传感器1的感应杆8插入导杆6内,在活塞杆5的端部设有锥形导入孔9,导杆6通过该锥形导入孔9插入活塞杆5内,并在锥形导入孔9内分别设有伺服环2、伺服铜环3和磁环4,伺服环2、伺服铜环3和磁环4紧贴锥形导入孔9的内壁,使该锥形导入孔9设计出一定角度的护锥面,活塞杆5在回程的过程中,圆锥角度的护锥面自动补偿导杆6由于自重产生的下坠,使导杆6能顺畅的进入磁环4孔,此时的伺服护锥面起着非常好的引导作用,消除了 1的导杆6由于自重产生一定程度的下坠量。具有结构简单、加工容易、使用效果好的优点。

Copyright © 2018 地址:深圳市宝安区松岗街道红星社区宏海大厦5楼 备案号:粤ICP备19052563号 网站地图(百度 / 谷歌)

技术支持: [ ]